デノンのレコードプレーヤー シリーズ「定番再考。」Vol.2

[デノン]の代名詞、MCカートリッジの製造過程を公開!

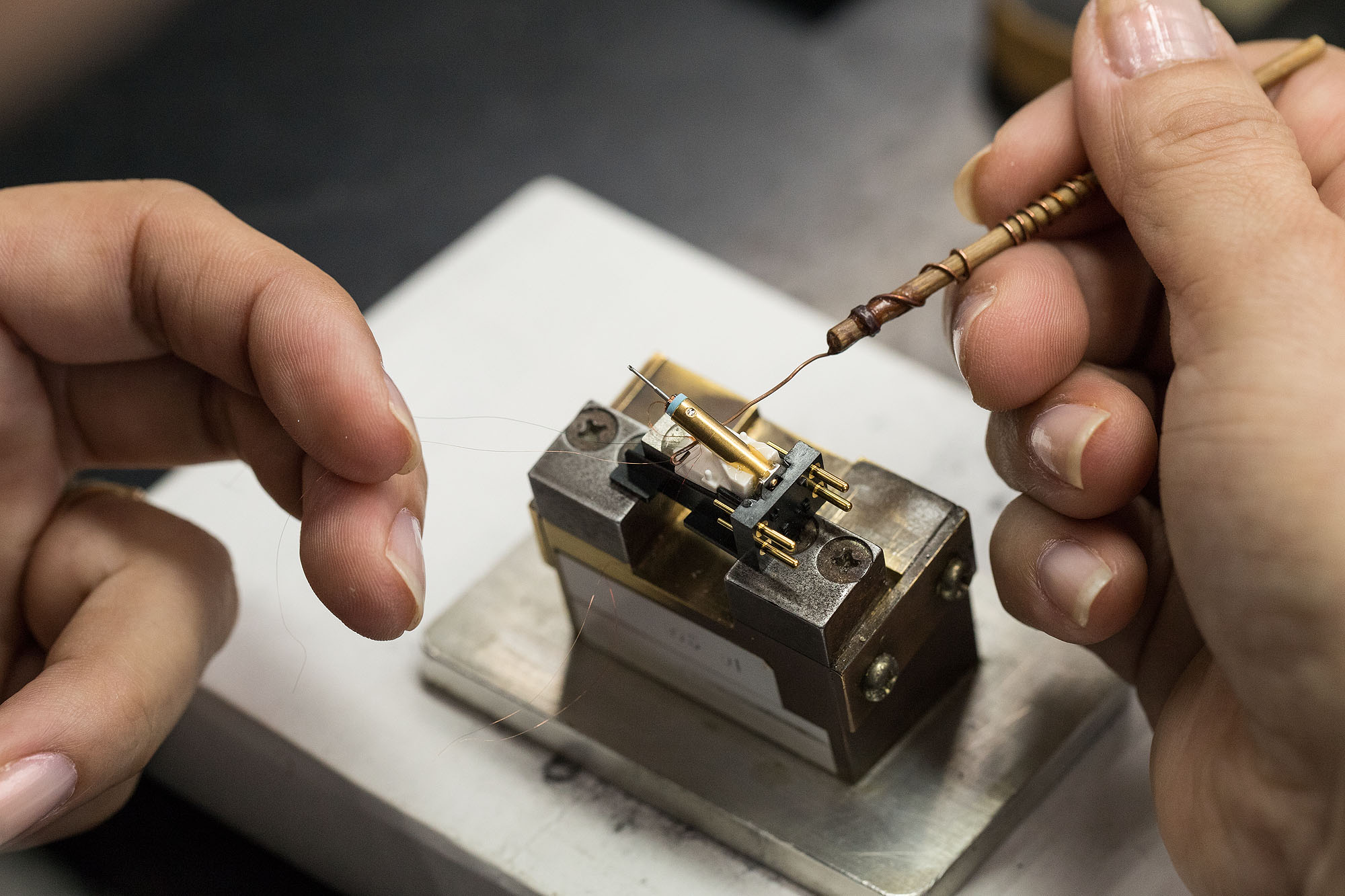

[デノン]の民生1号機であり、今日まで生産されているMCカートリッジ「DL-103」や「DL-110」、「DL-301」は、同社の福島県にある白河工場で実質2名体制で手作業によって作られていました。

カートリッジが完成するまでの行程は、大きく分けると下記の3つ。

1.ボビンに導線を巻く 2.ハンダ付け 3.調整・検査

一見するとシンプルな行程ですが、その作業は機械化できないほど繊細な世界でした。

1.ボビンに導線を巻く

髪の毛よりも細い銅線を電磁のまわりに巻き上げていきます。一人前に出来るようになるまで3年はかかるそうです。

2.ハンダ付け

ハンダ付けとは熱で溶かした“はんだ”によって金属を接合する作業。こちらは4本の導線をハンダ付けしているところ。①の工程よりさらに難易度が高く、完璧にできるようになるまで5年はかかる職人技術とのこと。

1964年から製品名を変えずに作り続けられていることからも分かるように、部品も初代から同じものを使いながら作り続けられている現在のMCカートリッジ。過去50年間にわたり放送業界をはじめオーディオファンに愛されてきた理由が腑に落ちます。

FM放送でラジオパーソナリティが使っていた「DN-302F」から生まれたターンテーブル

前ページで紹介したMCカートリッジの他に、放送局用機器「DN-302F」のターンテーブルの技術を踏襲して生まれたもう一つの製品が、ブランド初となるレコードプレーヤー「DP-5000」。

かつてのレコードプレーヤーがカスタマイズすることを前提にして作られていたことから、丸型のフォルムを採用しています。自分好みの長方形型のプレーヤーケースを別途購入して設置すれば、現在のレコードプレイヤーと同じような見た目になるそうです。

レコードプレーヤーひとつで完結するスピーカー内蔵型の簡易モデルなども多くリリースされている昨今。レコードプレーヤーの本来の姿は、アンプやケーブル、針などを吟味して自分好みのサウンドに仕上げていくことなどの、カスタマイズ精神にあったことがうかがえます。

プロユースから信頼される製品を作り続けることのできる技術とブランドの意地。[デノン]のプロダクトはそんな一本気なバッググラウンドがあるから、信頼を獲得し支持され続けているのかもしれません。

蓄音機時代の技術があるからできるエントリーモデルからハイエンドラインまで。音響設計者が環境を整えた工場の試聴室は、現行製品のチューニングが行われるところでもあり、製品の100パーセント意図した音を鳴らすことができるところ。取材時はマイルス・デイビスの名盤をソースに、一番音がいい環境をアンプやケーブル、針などを調整し上質なサウンドを鳴らしてもらいまいした。レコードプレーヤーはハイエンドライン「DP-1300MKⅡ」、アンプは「AVC-X8500H」を使用。自宅はもちろん、ライブハウスやクラブなどの音を聞く環境とも異なる奥行きと透明感のあるサウンドも、過去の歴史の集大成だということがうかがえます。

edit&text_Marina Haga / photo_Hiroki Obara / cooperation_DENON